深度剖析 主板的处理器供电技术解析

主板目前有两种主的供电方式:线性电源和开关电源,当需要为功耗相对较大的元器件,例如CPU、内存和芯片组等供电时,设计者均采用了开关电源供电式。其中内存和芯片组都是采用了单相供电,而CPU由于功耗巨大,所以必须采用多相供电才能保证其稳定工作,此文将重点为大家解析当前主板的CPU供电技术。

主板目前有两种主的供电方式:线性电源和开关电源,当需要为功耗相对较大的元器件,例如CPU、内存和芯片组等供电时,设计者均采用了开关电源供电式。其中内存和芯片组都是采用了单相供电,而CPU由于功耗巨大,所以必须采用多相供电才能保证其稳定工作,此文将重点为大家解析当前主板的CPU供电技术。

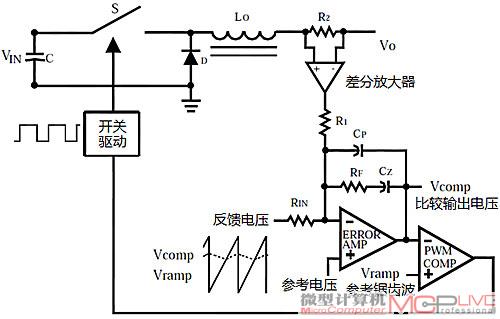

主板开关电源的基本原理

首先,为大家介绍主板上常用开关电源的工作原理。主板上开关电源所使用的芯片主要都是PWM(Pulse Width Modulation)控制器,其原理是CPU提供一组反馈电压和参考电压,然后两者通过误差放大器(ERROR AMP)对比,产生一个符合需要的电压(Vcomp),然后与PWM控制器提供的参考锯齿波(Vramp)进行比较。

图1 PWM工作原理

Vcomp与Vramp对比,大于Vramp就是高电压,低于Vramp就是低电压,这样就组成了一个方波,方波的占空比(D)理论上D=Vout/Vin,Vout是输出电压,Vin是输入电压,占空比就是在一段连续工作时间内脉冲占用的时间与总时间的比值,在此可以理解为高电压时间占整个周期的比例,从计算方法也可以看出方波的占空比随着输出电压的变化而变化。输出的方波脉冲是用于进行开关控制的。当反馈电压波动的时候,输出方波的占空比会一起变化以调整电压,这也是称之为PWM的来由。

如果我们用水库的放水和蓄水做一个比喻,那么Vcomp相当于水库的开闸水位,Vramp相当于水库。水库的水量假设有一个周而复始的变化,当高于开闸水位的时候就放水,低于开闸水位的时候就关闸蓄水。这个闸就形成一个开关状态。假设五天里面前二天要放水,后三天要关闸蓄水,开闸记为高,关闸记为低,那么水闸五天的工作状态就是高高低低低,用占空比来描述就是40%。

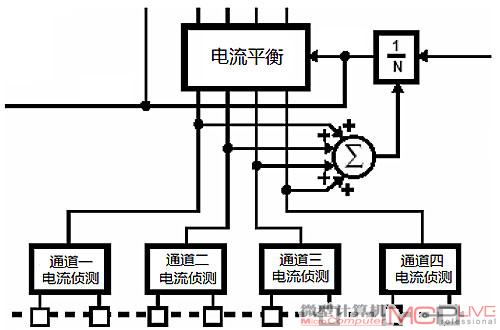

图2 电流平衡控制

多相与单相开关电源不同的是,由于多相PWM控制器要保证各相工作状态均衡,所以会通过输出电感以及采样电路,各相输出电流进行采样,然后与总输出电流的平均值做一个比较,以控制各相之平衡。

揭开电压调节模块的神秘面纱

随着主板核心部件C P U的发展,供电技术也出现了一些演变。C P U 的电源控制技术中有一个很重要的规范— 电压调节模块规范,习惯上英特尔称之为V R D(Volt age Reg ulator-Down),A M D称之为V R M(Vo l t a g eRe g u l a t o r Mo d u l e)。这个技术规范中又有一个很重要的组成部分—动态VID(Dynamic Voltage Identification),CPU所需要的电压大小就是通过VID来控制的。之所以叫做动态VID,是因为CPU会根据自己的型号,工作负载情况输出不同的VID需求。在图1中,误差放大器的参考电压其实就是由VID决定的,PWM控制器会将CPU提供的VID转换成参考电压。内存和芯片的供电由于没有动态VID,误差放大器的参考电压为专用PWM控制器指定的参考电压,而且内存和芯片的功耗比较小,一般用单相供电即可,不需要考虑多相平衡、瞬态大范围变化等复杂的工作环境,所以会简单得多,通常用一个8引脚封装的PWM控制器来控制。

图3 内存供电模块

之前的电压调节模块规范中,VID模式都是并行VID(PVID),包括AMD平台的6位并行VID和英特尔CPU的8位并行VID。VID是数字信号,PWM控制器中,数模转换模块将不同VID转换成不同的参考电压,VID的位数越多,电压的控制越精细,而早期所有的英特尔和AMD CPU都是通过一组并行VID来控制CPU的电压。

串行模式是未来的发展趋势

但从AMD的AM2+ CPU开始,CPU包含着两部分电压(AMD称之为Dual-Plane),一个是CPU的核心电压,一个是CPU的北桥电压,一组并行VID控制模块无法在同一时间内异步控制这两种电压,除非再提供一组并行VID控制CPU中的北桥电压,但这样会显得比较复杂。于是AMD率先推出新一代电压调节模块规范,采用串行VID(SVID)模式来解决这一问题。串行VID是一种总线类型的协议。从硬件上来看,所需要的外部接口由以前的VID0~VID5共6个变成SVC/SVD两个,可以说是简单了很多。不过,由于串行VID是一种总线工作模式,所以需要软件的配合,但同时也意味着后期调整的可操作性会更强。前期大部分AMD主板为了兼容AM2/AM2+/AM3,采用了PVI/SVI兼容的PWM控制器。

图4

目前英特尔在LGA 775/1156/1366三种平台中仍然采用并行VID技术,LGA 775/1366平台由于没有集成显示核心,只有一组符合VRD11.1规范的并行VID,但英特尔LGA 1156平台的Core i3/i5 CPU集成了显示核心,为了更好地控制这两组电源,因此提供了两组动态VID接口以分别控制CPU的核心电压和显示核心电压,这两组电压都符合英特尔 VRD11.1的规范,如图4右图所示。这显然是稍显复杂了一些,英特尔将会在下一代平台中导入VRD12规范,也就是如图4左图所示的串行VID模式,这就和AMD SVI模式如出一辙了。

详解两种VID模式

接下来比较一下这两种VID模式工作原理。并行VID较为简单,就是每一组VID对应着一种电压。6位就对应着2的6次方共64种电压,8位就对应着256种电压,而CPU在工作的过程中每输出一组VID就得到相应的电压。串行VID就比较复杂,

SVC/SVD简单来讲就是时钟信号和数据信号。

图5 SVI工作模式图8列出了两款实现相同功能的

总线开始工作后,如图5所示,在前6个时钟周期内,数据信号所传输的数据记为地址,接下来一个时钟周期的数据记为读写控制,然后就是判断数据是否有效,紧跟着是8个时钟周期的数据信号。前6个周期的地址是用来判断后面的数据,确定是用来控制CPU核心电压还是北桥电压,而8位数据信号中的0~6位用来控制电压,第7位是控制PSI(节能或者低功耗状态控制)。而这8位数据信号中的0~6位也就相当于传统的7位并行VID了,提供128种电压供选择。使用这种模式,CPU可以分时提供0~6位数据,控制核心电压和北桥电压,也就是我们现在的N+1模式。

两种不同的VID模式可以说是为了CPU发展的需要而重新定义的,对于PWM控制器而言,只是改变了接口,原理部分并没有太大的改变,接下来为大家介绍目前主板上常见的一些供电方案。

常见主板电源方案一览

图6列举了三种常用的电源方案组成方式。

图6

第一种方案常用于相数较少的PWM控制器,成本较低,常见于低端产品;随着供电的相数越来越多,如果PWM控制器集成度过高,功耗上升会导致PWM控制器的开关驱动温度升高,从而引起性能的降低,因此高端的PWM控制器便会将驱动分离出来,这便是第二种方案。由于驱动分离出来后,可以与FET摆放在一起,因此对FET的驱动能力会强很多,干扰也会变小。这种方案将会增加成本,常见于中高端产品。第三种方案在主板中主要以微星的DrMOS技术为代表,因为成本较高,所以很少有它家厂商采用。

图7分别列举了三种合成方式在主板上的应用。

图7—A

A为方式二,PWM芯片、驱动芯片和MOSFET独立;

图7—B

B为方式三,驱动芯片和MOSFET合在一起;

图7—C

C为方式一,PWM芯片和驱动芯片合在一起。

DPU,主板电源方案新军

DPU(Digital Power Unit)是一种新的电源方案,这种方案之前并不常见。映泰首次在A890GXE上采用了此方案。从外部来看,采用的是PWM控制器和驱动分开的组成方式,而且控制器和驱动芯片的封装都非常的小,PWM控制器一共有40个引脚,另外还有一个用于散热的引脚位于芯片的背面。细心比较会发现,这款控制器周边的零件较其它PWM控制器少很多,从设计者的角度来看,这些特点可以减少此电源方案在PCB上所占的空间,利于散热。

图8 PWM控制器引脚比较

图8列出了两款实现相同功能的PWM控制器的引脚定义,从图片我们可以看出,DPU控制器保留了大部分引脚,同时也减少了一些,减少的引脚主要是用来做补偿、负载曲线、侦测控制等作用。传统的模拟控制器由于硬件设计不可更改,只能提供4+1的模式,而DPU控制器可以根据需求,在同样都为5相的情况下,可以设计成5+0,4+1,3+2模式,弹性更大,并可以兼容AM2+/AM3 SVI和英特尔 VRD12等多种模式。

电源系统在工作的过程中,由于各部件会受到温度和负载变化频率等因素的影响,从而会影响到电源的质量,因此会增加一些补偿回路使之稳定,这在整个电源体系中是非常重要的一环,同时也是非常复杂的。采用DPU技术的控制器并没有把这部分删减掉,而是集成在芯片里面,利用芯片提供的温度侦测接口,结合内部的控制线路进行更为精确的温度补偿和温度过高保护等控制。

回归到DPU技术的核心,之所以称之为DPU,是因为这款PWM控制器采用的是数字控制技术,这款芯片内部集成了各种模拟数字转换器(ADC),包括电压ADC、电流ADC和监控ADC,实现数字接口控制,模拟状态工作,而一般的模拟控制器是无法做到这一点。设计者可以通过控制器的SMBus(系统管理总线)接口,结合特制的工具和软件界面对控制器进行读写操作。正因为这种可编程控制的特性,使得这种控制器的应用可以多样化,而且操控容易,像负载曲线(Loadline,监控负载变化时的CPU电压波动),偏差电压(Offset,为达到电源测试规范而设置的电压,平衡电源系统设计),PWM控制器的工作频率(驱动MOSFET的开关频率)等重要参数都可以调节,而且调节的范围可以更大,当出现问题的时候也易于修改。

同时由于可以通过系统控制总线进行连接,使得BIOS可以读写存储器内的数据,包括控制器当前工作相数的情况,数字化实时工作电流侦测,丰富的超压选项等,并可以显示出来,供用户查看,做到实时监控。PSI(Power StateIndicator,低功耗控制)是英特尔和AMD都支持的电源规范,主要是在CPU工作在低功耗的状态时,让PWM控制器可以减少工作的相数以降低无谓损耗,达到节能的目的。这种节能技术是现在各主流厂家都采用的节能技术,可能宣传叫法不同,但原理都一样。DPU控制器内部也集成了PSI功能,控制器可以根据当前CPU的工作负载调整控制器工作相数及频率,提升效率,实现性能和节能的佳平衡。相对于内部完全为模拟控制方式的控制器,DPU控制器在大量减少零件且覆盖所有功能的同时,还可以提供友善的控制界面,可以让控制更加精确。

结语

电源的稳定性决定着主板的性能,工程师在设计过程中,会针对电源部分进行仔细的测量和验证以保证产品的品质。电源的规范会随着平台的发展不断变化,而各大厂家也会针对各种平台,各种产品设计出各种层次的方案,基本的原理都是源自开关变换器拓扑—Buck-boost拓扑,只是在整个回路的设计、与平台的接口、设计的界面、功能等方面有所改变。

图9 软件调试控制界面

传统的电源方案都是以电路控制为主,随着CPU所需电源种类的增加,负载的变化以及环保的需要,电源方案的发展趋向于多样化。总的来说有几个方向:一是相数越来越多,以解决CPU的功耗增加和发热等问题;二是芯片自身的功耗趋向于降低,让散热问题得到改善;三是减小芯片封装以便于设计;四是设计动态控制开关相数以节能;五是芯片设计简易化,包括简化外部线路,同时提高芯片的可操控性,以软件和硬件相结合的方式提供更弹性的设计选择;除了规范内的一些要求之外,如果能提供一些附加的功能也会受到设计者的欢迎,比如提供SMBus协议下的超压、负载曲线选择,频率控制和温度侦测等等。消费者可以根据以上几点对主板的供电部分特性做一个基本判断,再根据各品牌主板提供的特色功能进行选择。